Financé par l’institut Carnot Ingénierie@Lyon, le projet CACHEMIRE étudie l’écoulement des polymères dans la technologie de fabrication additive FDM, des recherches qui associe les expertises du CEMEF Mines Paris – PSL – UMR7635 et de IPC – Centre Technique Industriel de la Plasturgie et des Composites.

Lire la publication

Les auteurs

Sarah MARION, Lucas Sardo, Thomas Joffre, Franck Pigeonneau

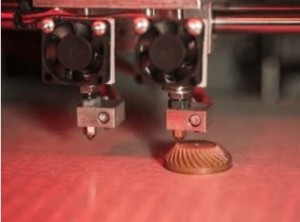

Imprimante Roboze one+400 avec deux buses de dépôt de fil. L’utilisation de plusieurs buses permet de déposer deux matériaux différents.

Objectifs du prototype/concept

La fabrication additive polymère s’est aujourd’hui largement démocratisée pour la réalisation de prototypes avant le lancement de la fabrication d’un outillage, plus coûteux, permettant la fabrication de grandes séries.

Les prototypes obtenus jusqu’à présent par fabrication additive ne satisfont pas les exigences du secteur du luxe : le toucher n’est pas similaire à celui d’une pièce injectée, l’état de surface ne permet pas d’utiliser les mêmes techniques de métallisation, les angles vifs sont difficiles à réaliser et la précision dimensionnelle ne permet pas de réaliser des emboîtements précis.

Réalisations

Dans le cadre de ce projet, le Centre technique IPC propose une solution alternative à la fabrication additive standard.

Celle-ci est basée sur la mise en parallèle de deux buses utilisant deux matériaux différents. Une première buse standard permet de réaliser l’intérieur de la pièce avec un matériau conçu spécialement pour la technologie de dépôt de fil, tandis qu’une deuxième buse d’un diamètre moins

élevé permet de mettre en forme un matériau plus fluide.

L’utilisation de ce deuxième matériau permettant de limiter l’effet d’escalier et donc de diminuer la rugosité de la pièce.

Valeur ajoutée et caractéristiques

Cette nouvelle technique de fabrication additive doit ainsi permettre d’éviter ou de limiter les reprises (souvent manuelles) réalisées sur les pièces produites en fabrication additive : ponçage, bain vapeur, sablage.

Les deux principaux verrous que ce projet vise à lever sont donc :

• La réalisation d’un prototype bonne matière par l’utilisation d’une nuance d’injection afin de réaliser la surface d’une pièce en fabrication additive.

• La réalisation un prototype haute qualité en une étape : permettant d’améliorer l’état de surface des pièces réalisés en dépôt de fil afin de limiter (voire supprimer) le besoin de post-traitement.

contact Thomas JOFFRE Centre Technique Industriel de la Plasturgie et des Composites

CALY TECHNOLOGIES, MECALAM, CCI LYON, VIBRATEC, THALES, AREVA, VOLVO, RENAULT, MICHELIN, ANNEALSYS, HUTCHINSON, EDF R&D ENERBAT, RIBER, SKF, EDF, PSA Peugeot-Citroen, SAFRAN, CARA, ST MICROELECTRONICS, ...