projet inter laboratoires

Thomas ELGUEDJ Laboratoire LaMCoS

Thomas.elguedj@nullinsa-lyon.fr

Fabrication par DED d’une aube de turbine aéronautique

Fabrication par DED d’une aube de turbine aéronautiqueLes défis actuels en fabrication additive métal sont principalement dus aux couplages multi-physiques complexes induits par l’histoire du chargement thermique subi par la pièce. En particulier, les caractéristiques du bain fondu (forme, amplitude de température, stabilité) sont responsables de l’inhomogénéité de caractéristiques mécaniques et de la présence de défauts tels que les porosités.

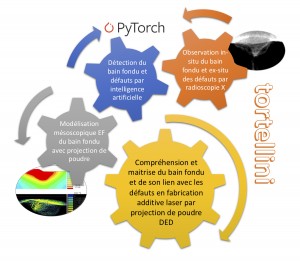

Le projet TORTELLINI vise à observer, comprendre et modéliser les phénomènes mis en jeu dans le bain fondu lors de la fabrication additive par le procédé laser par projection DED. L’objectif étant de pouvoir prédire les conditions permettant de maitriser le bain fondu sur l’ensemble de la construction de la pièce en empêchant la présence de défauts et en maximisant les propriétés mécaniques.

Afin d’atteindre cet objectif, le projet s’appuie sur la mise au point d’un dispositif d’observation in-situ par radioscopie Rx adapté à une machine DED existante ; la détection des contours du bain fondu sur les images obtenues sera réalisée à l’aide d’algorithmes d’intelligence artificielle qui seront entrainés à l’aide de résultats expérimentaux et d’images radioscopique s simulées.

s simulées.

L’aspect modélisation sera abordé à l’échelle mésoscopique en prenant en compte les principaux phénomènes couplant fluide, solide et thermique en intégrant l’effet du jet de poudre absorbé par le bain fondu en considérant l’apport de masse et de quantité de mouvement correspondant.

Le couplage des résultats expérimentaux et de modélisation permettront de faire le lien entre caractéristiques du bain fondu et la présence de défauts pour optimiser les pièces produites.

Les résultats obtenus permettront de limiter les opérations de post-traitement, réduire le coût des pièces, le temps d’industrialisation, et augmenter la qualité des pièces produites ; et ainsi contribuer à la démocratisation du procédé DED tant pour la réparation que pour l’ajout de fonction.

CALY TECHNOLOGIES, MECALAM, CCI LYON, VIBRATEC, THALES, AREVA, VOLVO, RENAULT, MICHELIN, ANNEALSYS, HUTCHINSON, EDF R&D ENERBAT, RIBER, SKF, EDF, PSA Peugeot-Citroen, SAFRAN, CARA, ST MICROELECTRONICS, ...