projet inter laboratoires

Thomas Joffre IPC - Centre Technique Industriel de la Plasturgie et des Composites, Oyonnax

thomas.joffre@nullct-ipc.com

Ce projet vise à caractériser par microtomographie à rayons X les phénomènes thermomécaniques transitoires se produisant dans les buses FDM. Les connaissances acquises lors de ces expériences originales et les outils numériques développés pour reproduire ces expériences et les phénomènes observés permettront d’aboutir à la réalisation de buses optimisées du point de vue de la géométrie et de la thermique (chauffage/refroidissement). Un contrôle thermique et optique en ligne couplé avec une analyse d’image basée sur une approche d’apprentissage supervisé ou semi-supervisé permettra d’identifier et de corriger les défauts d’impression en ajustant les températures dans et hors de la buse.

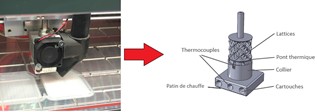

Ce projet vise à caractériser par microtomographie à rayons X les phénomènes thermomécaniques transitoires se produisant dans les buses FDM. Les connaissances acquises lors de ces expériences originales et les outils numériques développés pour reproduire ces expériences et les phénomènes observés permettront d’aboutir à la réalisation de buses optimisées du point de vue de la géométrie et de la thermique (chauffage/refroidissement). Un contrôle thermique et optique en ligne couplé avec une analyse d’image basée sur une approche d’apprentissage supervisé ou semi-supervisé permettra d’identifier et de corriger les défauts d’impression en ajustant les températures dans et hors de la buse.De nombreuses technologies de buse existent sur le marché. Celles-ci sont munies d’un corps muni d’un système de refroidissement et d’une tête munie d’un convergent et d’un patin chauffés. Ce patin est maintenu chaud et permet de réchauffer les couches de matière déjà déposées avant le dépôt d’un nouveau filament de matière. Cet appendice joue un rôle très important pour assurer une bonne adhérence entre les couches de matière déposées successivement.

Si la plupart des buses sont bien adaptées à la mise en forme de polymères de type PLA ou ABS, la conception des buses doit être améliorée pour permettre l’extrusion de polymères techniques pour des applications à haute valeur ajoutée. La conception de buses optimisées passe par une meilleure compréhension des phénomènes de fusion, de compression du fil sur le convergent et d’écoulement au travers de ce dernier. Il n’est pas rare de constater que l’extrusion de polymères amorphes (PEI…) ou semi-cristallins (PEKK, PEEK…), dont les températures de fusion sont élevées, engendre des phénomènes d’engorgement des buses. Ces phénomènes peuvent être liés à une augmentation importante de la température du fil dans le corps de la buse, entraînant soit une fusion prématurée du fil, soit un affaiblissement des propriétés mécaniques du fil et des phénomènes d’instabilité mécanique (flambement sous compression). Pourtant peu de données sont disponibles dans la littérature sur les conditions d’écoulement des polymères au sein des buses. La nature complexe de l’écoulement dans la zone comprenant le corps et le convergent n’a pas encore été décrite. De plus, la géométrie du convergent joue également un rôle crucial sur la structuration sous écoulement du fil extrudé et par ce biais sur les propriétés mécaniques finales des pièces et doit donc être optimisée.

Afin de démontrer les avantages de la fabrication additive, une analyse du cycle de vie de la pièce imprimée sera réalisée et l’impact du recyclage sur les propriétés du polymère utilisé sera étudié en parallèle des essais d’impression. Une analyse du cycle de vie du composant sera réalisée avec le logiciel SimaPro afin de déterminer l’impact écologique de la solution proposée. Une comparaison avec le procédé d’injection sera aussi réalisée.

L’utilisation de technologies de fabrication additive polymère dans des applications industrielles, c’est-à-dire pour la production en série de pièces à haute valeur ajoutée, requiert la maîtrise de toute la chaîne de mise en œuvre associée au procédé de fabrication additive et l’utilisation de matériaux fonctionnels. Aujourd’hui, Les principales demandes proviennent du secteur aéronautique, car les séries restent généralement plus petites que dans l’industrie automobile.

La mise en forme de ces compounds à l’aide d’une buse FDM reste un défi et ce projet doit permettre d’augmenter la gamme de matériaux disponibles.

CALY TECHNOLOGIES, MECALAM, CCI LYON, VIBRATEC, THALES, AREVA, VOLVO, RENAULT, MICHELIN, ANNEALSYS, HUTCHINSON, EDF R&D ENERBAT, RIBER, SKF, EDF, PSA Peugeot-Citroen, SAFRAN, CARA, ST MICROELECTRONICS, ...